引言:制造业数字化转型的核心瓶颈

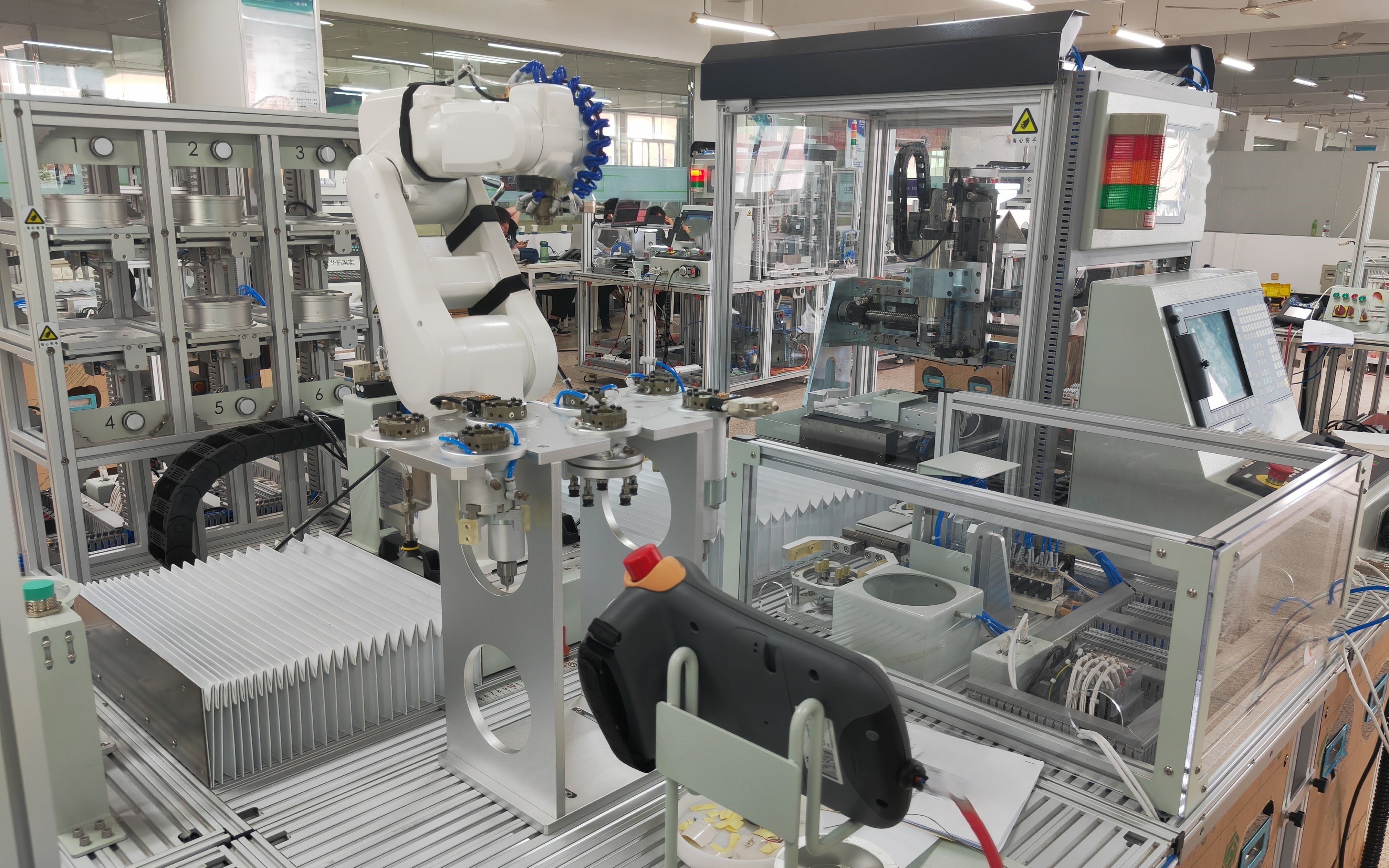

现代制造车间中,CNC机床高效运转却普遍存在CNC数据孤岛痛点:发那科、西门子、三菱、广数、凯恩帝等多品牌CNC设备互不联通,车间管理人员只能依靠手工录入、纸质单据统计产量、记录故障、核算OEE,耗时费力且数据准确性、实时性无法保障,海量设备数据被锁死,难以转化为决策价值。工业4.0落地的核心难题,便是如何低成本、高效率打通多品牌CNC设备数据链路——宏达信诺HXGE系列CNC数据采集网关专为解决此痛点设计,不仅是协议转换器,更是智能制造的数据中枢,助力企业打破CNC数据孤岛、激活设备数据价值。

宏达信诺HXGE系列工业网关核心优势:为什么选择我们的解决方案?

优势一:真正的一站式多协议支持

20+种原生协议库:内嵌超过20种无需二次开发的原生驱动,直接兼容发那科、西门子、三菱、兄弟、广数、新代等主流CNC系统;

高密度异构混合采集:单台网关支持多台不同品牌、不同协议的设备同时接入,并独立进行数据采集与协议转换,极大简化车间网络拓扑,降低硬件部署成本;

协议更新与扩展框架:支持通过云端或本地对协议库进行更新与扩展,并提供协议定制开发。当车间新增特殊或小众品牌设备时,可快速定制协议插件,确保未来设备接入“零盲区”。

优势二:边缘智能中枢,让数据在现场创造价值

高保真实时数据采集:对主轴转速、主轴负载、进给速度、机床温度等关键工艺参数,支持毫秒级的高速、高精度采集,完整捕获设备运行的瞬时状态,为工艺优化与精准追溯奠定基础;

本地化核心指标计算:在网关侧实时计算设备综合效率(OEE)、稼动率、MTBF等核心管理指标,数据准确率高达99.5%以上。数据直达管理看板,消除人工统计误差与延迟,让生产绩效一目了然。

基于规则的实时告警与决策联动:内置强大的规则引擎,可对采集的数据(如主轴温度、程序号、产量)设定复杂逻辑条件。一旦触发,立即在现场端生成声光、看板、工单或控制信号,实现从“感知”到“执行”的秒级闭环。

智能预警与预测性维护基石:集成轻量AI算法模型,可持续分析振动、电流、温度等多维时序数据,智能识别异常模式(如刀具磨损、主轴偏心)。在故障发生前数小时至数天发出预警,变被动维修为主动保养。

优势三:工业级可靠性与安全保障

坚若磐石的硬件与环境适应性:采用工业级防护设计,支持-20℃至80℃宽温工作,具备出色的抗电磁干扰能力,确保在振动、油污、高温等严苛车间环境下长期稳定运行。

双链路智能冗余,确保数据永续:支持“有线以太网 + 4G/5G无线”双链路智能备份与切换。当主线路中断时,毫秒级自动启用备份链路,实现数据零丢失、传输永在线,关键生产记录绝不中断。

无忧运维与长效稳定保障:内置远程管理功能,支持固件安全升级。结合平均无故障时间(MTBF)>7万小时的高标准设计,极大降低现场运维频率与成本,提供连续生产的确定性保障。

从链路到云端的全方位安全防护:构建“端-管-云”三级安全体系:设备接入双向认证、数据传输TLS/SSL加密、网络访问防火墙隔离、用户操作全日志审计,全方位抵御网络威胁,保障生产数据与控制系统安全。

案例:某汽车零部件制造企业的数字化转型

一、企业背景

国内某中型汽车零配件制造商,主营发动机缸体、制动卡钳等核心零部件,配套2家自主品牌车企,年产能48万件。现有员工200多人,3个生产车间部署16台CNC设备,涵盖FANUC、三菱、西门子三大品牌:5台近3年新增设备(带以太网接口)、8台5-8年中端设备(仅串口通讯)、3台10-12年老旧设备(无标准通讯接口,需人工读数)。下游车企IATF16949质量体系升级后,企业亟需兼容多品牌、新旧设备的数字化采集方案,打通数据孤岛。

二、转型前痛点

1. 数据人工记录:3名专职录入员日均录2100条数据,准确率仅75%,生产计划偏差,订单交付准时率82%。

2. 故障响应滞后:设备故障平均响应4.2小时,月均非计划停机60小时,按16台综合测算(单台每小时加工8件、单件毛利15元),月直接损失7.2万元。

3. OEE偏低:整体OEE仅68%(行业优秀≥85%),16台设备日均空转合计28.8小时,废品率3.2%,产能仅发挥65%。

4. 质量追溯缺失:无法记录零件加工全参数,年客诉18起,索赔费用约14万元。

5. 通讯不兼容:多品牌协议不一,老旧设备无接口,简易采集方案数据丢失率12%,无法使用。

三、采用宏达信诺HXGE系列CNC数据采集网关的解决方案

现场技术团队经多日调研,定制分层部署方案,依托HXGE系列工业网关及配套平台,低成本实现数字化升级。

(一)前期准备

排查16台设备建立档案,HXGE系列工业通信网关内置多品牌协议库(兼容性99.9%),为老旧设备定制专用无源采集模块。

(二)分层部署

1. 新增设备(5台):HXGE系列网关通过以太网直连,1次/秒采集,传输延迟≤50ms,数据丢失率<0.1%。

2. 中端设备(8台):加装串口转以太网模块或直接串口采集,无需改线,安装≤30分钟/台,稳定性99.9%。

3. 老旧设备(3台):加装专用采集模块,主轴装振动传感器,实现故障预警。

4. 核心设备(6台):额外加装温振传感器,监测主轴、刀具状态,精准管理刀具寿命。

(三)配套平台与实施

平台实现数据闭环,适配各岗位需求;分3期实施,最小化生产影响。

四、实施效果(三个月后)

1. 数据透明:取代人工,准确率≥99.8%,年省人工成本21.6万元,异常响应缩至30分钟内。

2. 产能提升:OEE升至85%,月均新增有效工时1600小时,按单台每小时加工8件测算,月增产12.8万件,年新增毛利230.4万元,交付准时率98.5%。

3. 成本节约:年省刀具42.5万元、维修成本34.2万元、废品成本17.28万元(按48万件年产量测算),合计93.98万元。

4. 质量改善:实现零件全追溯,客诉降至6起(下降67%),杜绝质量索赔。

5. 长期价值:实现数据驱动管理,为智能化升级、精益生产奠定基础。

五、案例总结

本案例核心优势在于,无需大规模改造原有CNC设备,即可高效适配16台发那科、西门子、三菱多品牌新旧CNC机床,预算可控、落地便捷,有效规避同类CNC数据采集方案改造复杂、落地周期长、成本偏高的行业痛点。作为中小制造企业数字化转型优选方案,其落地仅三个月即见效,助力企业年省近百万成本,CNC设备OEE从68%升至85%,产能与生产管理效率双重提升,既彻底解决多品牌新旧CNC设备数据采集难题,助力企业实现CNC设备数字化管理转型,更为同类中小制造企业提供高性价比、可直接复制的CNC数据采集落地参考。

客户感言:

“作为中小型企业,我们需要高性价比解决方案。采用宏达信诺HXGE系列工业网关的解决方案,用合理预算解决企业多品牌CNC采集难题,告别人工繁琐,实现产能、成本、管理三重优化,让企业真正体会到数字化价值。”

宏达信诺HXGE系列CNC数据采集网关(https://www.hodacigna.com/products/wg/wg-5.html),专业解决CNC设备数据采集难题,助力中小制造企业唤醒沉默的CNC设备数据,将闲置设备数据转化为可落地、可增值的核心竞争力。作为优质CNC数据采集网关,HXGE系列网关可适配发那科、西门子、三菱等多品牌新旧CNC设备,高效实现老旧CNC设备数据采集,让每一台CNC设备都成为智能工厂的核心数据源,赋能中小制造企业在智能制造时代精准布局、抢占先机,高效推进数字化转型突破!